Основні кути заточування різального інструменту. Основні поверхні токарного різця та його геометричні параметри. Головні та допоміжні кути різця

Токарна обробка деталей передбачає застосування різних видів різців: прохідні, розточувальні, різьбові, фасонні. Вони проводять чорнову та чистову обробку поверхонь деталі, внутрішню вибірку, нарізування різьблення. має багато ознак. Вони конструктивно сформовані наступними основними частинами: державкою, робочою головкою (у деяких видів різців може бути змінною).

Під правильним заточуванням розуміють надання певної геометричної форми голівці різця - забезпечення необхідних значень кутових параметрів.

Правильна орієнтація ріжучої кромки визначається трьома площинами. Мають, встановлені стандартами, назви: передня, задня та додаткова (допоміжна).

Уздовж першої відбувається рух стружки, що утворилася. Вона називається головною задньою поверхнею. Друга, спрямована вздовж задньої поверхні різця. Її називають допоміжною задньою поверхнею. Обидві поверхні різця називають кромками. Вони повернуті лицьовою стороною до деталі, що обробляється. Під час заточування приділяється увага характеристикам зустрічі обох кромок. Неправильна операція знижує якість обробки. Приводить до механічного пошкодження різця.

Особливий інтерес представляє точка перетину площин, яка називається вершиною. На неї припадає найбільше навантаження.

Кути, що визначають характеристики різця поділяються на такі категорії:

- основні (у кількості двох);

- допоміжні (така кількість);

- кути в плані або в проекції (розглядаються три кути).

Величини перерахованих показників залежать від таких характеристик:

- форми вибраної заготівлі;

- призначення та конструкції різців;

- заданої якості обробки;

- матеріалу ріжучої головки (якщо вона знімна);

- фізичних та механічних характеристик металу виробу;

- допустимого припуску;

- швидкістю обертання шпинделя.

Конструктивно різці мають чотири види:

- прямий (у них державка і головка розташовується у двох варіантах, вздовж однієї осі або двох паралельних осях);

- вигнутий (має зігнуту державку);

- відігнуті (відхилений убік від напрямку поступального руху заготівлі);

- витягнутий (ширина голівки менше в розмірах, ніж державка). Велике значення форми наконечника грає якість необхідної операції. Їх поділяють на такі категорії:

- чернова обробка (називають обдиркою);

- напівчистова;

- чистова;

- прецизійна (висока точність).

При завданні кутів звертають увагу бік подачі. Процес може відбуватися ліворуч чи праворуч.

Основною називається площина, орієнтована вздовж руху різця. Розташовується перпендикулярно до попередньої — називається площиною різання.

Третьою є допоміжна площина. Її слід визначає кути різця. Для отримання якісного виробу увагу звертають на кут різання та загострення.

Головні кути

Один отримав назву — головний передній кут. Другий відповідно називається - головний задній.

Кожен впливає на результат обробки:

- Перший безпосередньо визначає якість поверхні, що видаляється (одержуваної стружки). Якщо він збільшується – відбувається підвищена деформація у верхньому шарі. Невелике значення дозволяє інструменту значно легше видаляти зайвий метал. Не викликає підвищеного стиснення цього шару. Істотно полегшує процес зняття та відведення зайвого металу.

- Збільшення чисельної величини другого послаблює надійність кріплення інструменту на різцетримачі. Сприяє зростанню частоти та амплітуди коливань. Зміна показників підвищує швидкість зносу різця. Зменшення величини збільшує площу контакту ріжучої кромки з оброблюваною поверхнею. Спричиняє зростання температури різця.

Допоміжні кути

Розташовані на допоміжній поверхні. Перший утворений її кутовий різницею із напрямом, орієнтованим продовженням ріжучої кромки.

Другим є параметр, сформований відрізком прямої, що проходить через вершину та поверхню розташування кромки.

Кути в плані

Для них мають такі назви кутів у плані:

- головний кут;

- допоміжний;

- кут, що розташований біля вершини.

Перший утворюється між площиною розташування кромки проекції з головною площиною інструменту.

Другий визначається між продовженням проекції ріжучої кромки з площиною, спрямованої рухом заготовки.

Третій знаходиться між першою перерахованою площиною з основною площиною.

Чисельні значення параметра, розташованого біля вершини, можуть набувати позитивних і негативних значень. Позитивним він виходить, коли вершина місця заточування знаходиться на нижній точці деталі, що обробляється. Знак мінус - вершина досягає найвищої точки.

Вимірювання кутів різця

Кожен зразок проходить процедуру виміру перерахованих характеристик. Їх проводять із використанням спеціальних вимірювальних приладів. Використовують настільний кутомір або механічний, оснащений ноніусом. Отримані результати обов'язково фіксуються у журналі.

Перший тип вимірювача дозволяє визначити параметри кутів, розташованих на головній площині. Конструктивно він складається з наступних деталей:

- масивної основи;

- стійки з шаблоном, що переміщається (для завдання напрямку площин);

- вимірювального сектора (обладнаного градусною лінійкою);

- стопорний гвинт (для фіксації отриманого напрямку).

Послідовність проведення вимірювань провадиться наступним чином. Вибраний зразок розміщується на підставі. Поверхня кромки поєднують з однією площиною стійки. Другу направляють паралельно досліджуваної кромки. Отримані значення градусної лінійці є значенням вимірюваного показника. Обов'язковою умовою проведення вимірювань є забезпечення щільного прилягання шаблону до відповідної поверхні різця.

Вимірювання таких специфічних параметрів, як кути в плані, здійснюється механічним кутоміром, оснащеним ноніусом. Його конструкція включає такі основні елементи:

- двох спеціальних секторів, кожна з яких має кутову шкалу;

- двох незалежних вимірювальних напрямних;

- спеціального рухомого ноніуса.

Послідовність проведення вимірювань дещо відрізняється від послідовності операцій настільного кутоміра.

Для точного значення параметра необхідно точно поєднати одну планку з бічної поверхнею корпусу. Ріжучу кромку слід направити паралельно до другої планки. Чисельні значення зчитують за допомогою наявного вбудованого ноніуса. Отримані значення фіксуються у документації.

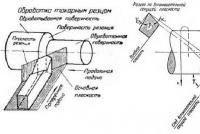

Різець складається з державки I (рис. 1.2), яка служить для встановлення різця на верстаті, і ріжучої частини (леза) І. На різальній частині виділяють наступні конструктивні елементи: передню поверхню леза 7, по якій сходить стружка; головну задню поверхню леза 2, яка звернена до поверхні різання; допоміжну задню поверхню леза 3, яка звернена до обробленої поверхні; головну ріжучу кромку 4, яка утворена перетином передньої та головної задньої поверхонь леза (виконує основну роботу різання); допоміжну ріжучу кромку 5, яка утворена перетином передньої та допоміжної задньої поверхонь леза; вершину леза 6, утворену перетином головної та допоміжної ріжучих кромок.

Мал. 1.2

1.8. Геометричні параметри різальної частини різця

До геометричних параметрів різальної частини різця відносять кути заточування леза та радіус при вершині різця.

Геометричні параметри різця розглядають у статиці щодо двох координатних площин: основної та площини різання (рис. 1.3).

Основна площина Ру- площина, паралельна напрямкам подач токарного верстата (5 пр, 5 П) і проходить через головну різальну кромку різця.

Площина різання Рп- площина, що проходить щодо головної ріжучої кромки леза і перпендикулярно до основної площини.

Для визначення дійсних значень кутів заточування різця проведемо головну площу Р, що січе.

Головна січна площина Рх- площина, що проходить перпендикулярно до лінії перетину основної площини та площини різання. Цей переріз показано на рис. 1.4.

До основних кутів заточування відносять:

передній кут у - кут між передньою поверхнею леза та основною площиною (вимірюють у головній січній площині);

головний задній кут а - кут між головною задньою поверхнею леза та площиною різання (вимірюють у головній січній площині);

головний кут у плані ср - кут між проекцією головної ріжучої кромки на основну площину та напрямом руху поздовжньої подачі;

допоміжний кут у плані (р 2 - кут між проекцією допоміжної ріжучої кромки на основну площину та напрямком, зворотним руху поздовжньої подачі.

Геометричні параметри різальної частини різця вибирають в залежності від матеріалу, що обробляється, та інших умов обробки.

Для вимірювання кутів заточування різця використовують спеціальний пристрій - кутомір.

Кутомір (рис. 1.5) складається з основи 1 , вертикальної стійки 2 та шкального пристрою 3 з вимірювальною лінійкою 4 яка може повертатися навколо осі 6. Шкільний пристрій направляється по стійці і при необхідності може повертатися навколо осі стійки, фіксуючись у будь-якому положенні за висотою. Положення поворотної вимірювальної лінійки фіксується гвинтом 5.

Мал. 1.5

При вимірі кутів у і вимірювальну лінійку встановлюють перпендикулярно до головного різального лезу різця. При вимірі переднього кута у лінійка 4 поєднується з передньою поверхнею різця, а при вимірі головного заднього кута а - з головною задньою поверхнею. За показаннями шкали кутоміра визначають значення кутів.

Запитання для самоперевірки

Перерахуйте формоутворюючі рухи.

Що називають головним рухом різання?

Що називають рухом подання?

Що називають режимом обробки (режимом різання)?

Що. зображують на схемі обробки?

У яких одиницях вимірюють швидкість головного руху різання та подачі при точенні?

Яка головна конструктивна особливість будь-якого інструменту?

Назвіть частини, елементи та геометричні параметри токарного прохідного прямого різця.

Т е м а 2. ОБРОБКА ЗАГОТОВОК ТОЧЕННЯМ

Ціль- вивчення технологічних можливостей точення, основних вузлів токарно-гвинторізного верстата та їх призначення, інструментів для виконання різних видів токарних робіт; отримання практичних навичок налагодження верстата та роботи на ньому.

Призначення та область застосування точення

Технологічне обладнання

Встановлення заготовок

Інструмент для токарних робіт

Кінематичні методи формоутворення поверхонь точенням

Запитання для самоперевірки

Призначення та область застосування точення

Точення- вид лезової обробки різанням з обертальним головним рухом різання, що повідомляється заготівлі, та поступальним рухом подачі, що повідомляється інструменту. Точінням обробляють поверхні тіл обертання на всіх типах токарних верстатів. Точенням отримують зовнішні та внутрішні циліндричні, конічні, фасонні, різьбові, торцеві поверхні, а також кільцеві канавки різного виду.

Основні види токарних робіт: обточування (точіння зовнішньої поверхні), розточування (точення внутрішньої поверхні), підрізання торця, зняття фаски, відрізання, різьбонарізування, свердління, накочування (див. тему 10) та ін.

Технологічне обладнання

Універсальний токарно-гвинторізний верстат моделі 1К62 показано на рис. 2.1. Станіна 1

є базою для решти вузлів верстата. У передній бабці 3

знаходиться коробка швидкостей, яка служить зміни частоти обертання шпинделя - головного валу верстата. На правому фланці шпинделя для закріплення заготівлі та передачі на неї крутного моменту встановлено патрон 15.

Коробка подач 2 дозволяє змінювати швидкості обертання ходового валу 13 та ходового гвинта 12, що забезпечує поздовжню та поперечну подачі ріжучого інструменту.

Супорт 8 складається з поздовжнього 4, поперечного 7 та верхнього 6 супортів, а також чотирипозиційного різцетримача 5. Супорт 8 переміщається по напрямних 11 станини, що забезпечує рух різця вздовж осі обертання заготовки. Поперечний супорт переміщає різець по напрямних поздовжнього супорта перпендикулярно осі обертання заготовки. Між верхнім та поперечним супортами є поворотна плита, яка дозволяє встановлювати верхній супорт під кутом до лінії центрів верстата (лінія, що проходить через вісь обертання шпинделя та вісь центру задньої бабки 10).

У фартуху 14 змонтовано механізми, які перетворюють обертальний рух ходового валу 13 (або ходового гвинта 12) у поступальний рух поздовжнього та поперечного супортів (подовжній та поперечний рух подач). Ходовий гвинт 12 працює лише при нарізанні різьблення різьбовими різцями.

У корпусі задньої бабки 10 в осьовому напрямку переміщається піноль 9. У пінолі встановлюється центр з конічним хвостовиком, що підтримує заготівлю, або різальний інструмент для обробки отворів. Щиток 16 захищає працюючого від стружки, що летить при різанні.

Встановлення заготовок

Заготовки на верстаті встановлюють за допомогою набоїв або в центрах з повідковою планшайбою (рис. 2.2). Для закріплення заготовок, у яких відношення довжини до їх діаметру Ь/А< 4, застосовують самоцентруючі трикулачкові (див. рис. 2.2, а),чотирикулачкові (несамоцентруючі) та цангові патрони.

Мал. 2.2

Заготівлі із співвідношенням Ь/А > 4 встановлюють у центрах з повідковою планшайбою. У цьому випадку обертання зі шпинделя на заготівлю передається повідковою планшайбою з пальцем, закріпленою на фланці шпинделя верстата (рис. 2.2, б), і хомутиком повідку (див. рис. 2.2, в),закріпленим на заготівлі.

Центри встановлюють конічні отвори шпинделя верстата і пінолі задньої бабки. За конструкцією та призначенням розрізняють такі типи центрів (рис. 2.3):

завзятий (див. рис. 2.3, а)- використовують при обточуванні циліндричних поверхонь;

зрізаний (напівцентр) (див. рис. 2.3, б)- Застосовують для обробки торця заготовки;

із кульковою опорою (див. рис. 2.3, в)- призначений для обточування конічної поверхні способом усунення задньої бабки;

зворотний (див. рис. 2.3, г) – використовують для встановлення заготовок малих діаметрів (до 4 мм);

обертовий (див. рис. 2.3, б) - призначений для установки заготовок з великим перерізом шару, що зрізається (коли в процесі різання виникають значні сили різання), а також для обробки заготовок з високою частотою обертання шпинделя.

Для закріплення у центрах на заготівлі необхідно передбачати стандартні центрові отвори (рис. 2.3, е).

Мал. 2.3

При обробці нежорстких заготовок (Ь/д, > 10) застосовують люнети, призначені для створення додаткової опори з метою запобігання прогину під дією сил різання. Нерухомі люнети встановлюють на напрямних станини, рухливі - на поздовжньому супорті.

Інструмент для токарних робіт

На токарних верстатах використовують токарні різці, осьовий інструмент (свердла, зенкери, розгортки та інші інструменти, призначення та класифікація яких розглянуті щодо теми 6), а також інструмент для обробки поверхонь без зняття стружки (див. тему 10).

Токарні різці за призначенням поділяються на прохідні, підрізні, відрізні, фасонні, розточувальні, контурні та ін. У табл. 2.1 показано основні типи токарних різців.

Прохідні різці по конструкції поділяють на прямі, завзяті, відігнуті, а за розташуванням головної ріжучої кромки - на праві та ліві. Ріжуча кромка правого прохідного різця розташована так, що вона може зрізати з заготівлі матеріал при переміщенні різця праворуч, а лівого прохідного різця - зліва направо. Прохідні різці застосовують переважно для точення циліндричних і конічних поверхонь. Прохідний відігнутий різець можна використовувати для підрізання торця, а прохідний завзятий - для точення ступінчастого валу. Підрізні токарні різці призначені лише для обробки торцевих поверхонь.

Відрізними різцями відрізають готовий виріб (деталь від заготівлі). Фасонні різці, призначені для обробки фасонних поверхонь, розглядаються щодо теми 3, а різьбові - теми 4. Розтічні різці служать для розточування наскрізних і глухих отворів у заготовках (виливках або поковках), що мають отвори; в суцільних заготовках отвори одержують свердлінням спіральними свердлами, а потім обробляють зенкерами і розгортками (див. тему 6), а також різцями.

Кінематичні методи формоутворення поверхонь точенням

Поверхні обертання отримують переміщенням утворюючої лінії по напрямній, яка є коло (табл. 2.2). Утворююча лінія може бути будь-якої форми і розташовуватися довільно щодо напрямної.

При точенні направляюче коло завжди відтворюється за рахунок обертального руху заготовки, а лінія, що утворює, відтворюється переміщенням інструменту. Для формоутворення точенням використовують два кінематичні методи: сліди та копіювання або їх поєднання (наприклад, при нарізанні різьблення).

При обробці методом слідів утворювальна відтворюється траєкторією вершини токарного різця при його русі щодо заготівлі (див. табл. 2.2) по прямій лінії.

При обробці методом копіювання утворює повторює форму і розміри головної ріжучої кромки інструменту на поверхні заготовки, що обробляється.

Спосіб копіювання обробляють короткі поверхні деталей будь-якої форми. Спосіб слідів застосовують для точення поверхонь обертання будь-якої форми без обмеження довжини обробки.

Які види робіт виконують на токарних верстатах?

Які рухи заготовки та інструменту використовують при формоутворенні поверхонь точенням?

Поясніть сутність кінематичних методів формоутворення слідів та копіювання.

Перерахуйте основні вузли токарно-гвинторізного верстата.

Які типи інструментів використовують під час токарної обробки?

Перерахуйте способи закріплення заготовок та пристосування, які застосовуються для цієї мети.

ТемаЗ. ОБРОБКА КОНІЧНИХ І ФАСОННИХ ПОВЕРХНЬ

Ціль- вивчення технологічних можливостей способів обробки конічних та фасонних поверхонь на токарно-гвинторізному верстаті, що використовуються ріжучих інструментів; придбання навичок налагодження верстата та самостійної роботи на ньому.

Способи обробки конічних поверхонь

Ріжучий інструмент

Характеристика способів обробки конічних поверхонь

Обробка фасонних поверхонь Питання для самоперевірки

Способи обробки конічних поверхонь

Основні геометричні параметри конуса (рис. 3.1): Уі (1

- Діаметри основ конуса, мм; I- Довжина конуса (відстань між основами), мм; а- Кут ухилу конуса, град; 2а – кут конуса, град.

Обробка конічних поверхонь точенням на токарно-гвинторізних верстатах забезпечується обертанням заготовки (головний рух різання Уг) та переміщенням інструменту (рух подачі Вд).Залежно від способу подача може бути поздовжньою, поперечною, похилою (табл. 3.1). При одночасному рівномірному русі різця паралельно і перпендикулярно осі обертання заготовки також формуватиметься конічна поверхня. Цей спосіб використовують на токарних верстатах із числовим програмним управлінням (ЧПУ).

Таблиця 3.1

|

обробки конічних поверхонь |

Вид конічної поверхні |

Параметри конуса |

Спосіб встановлення заготівлі |

Вид подачі |

|

|

1, мм |

|||||

|

Широким різцем |

Зовнішні Внутрішні |

Трикулачковий |

Поздовжня чи поперечна |

||

|

Зміщенням задньої бабки |

Зовнішні |

Будь-яка (у межах відстані між центрами верстата) |

У кулькових центрах |

Поздовжня |

|

|

Поворотом верхнього супорта |

Зовнішні Внутрішні |

Не більше довжини ходу верхньої каретки супорта |

Трикулачковий |

Похила (подача різця вручну) |

|

|

З використанням копірної лінійки |

Зовнішні Внутрішні |

Будь-яка (у межах довжини лінійки) |

Трикулачковий патрон або в центрах |

Похила (складання поздовжньої та поперечної) |

|

|

Конічними зенкерами або розгортками |

Внутрішні |

Будь-яка (у межах довжини інструменту) |

Трикулачковий |

Поздовжня |

|

Ріжучий інструмент

Зовнішні конічні поверхні обробляють прохідними різцями, внутрішні розточувальні (див. тему 2). Щоб одержати конічні отвори, в суцільній заготовці свердлять попередньо циліндричний отвір. Потім, залежно від розміру та необхідної точності, його обробляють зенковками, зенкерами, розгортками (див. тему 6), а також розточними різцями.

Характеристика способів обробки конічних поверхонь

Широким різцем.Формоутворення конічних поверхонь широким різцем (рис. 3.2) здійснюється шляхом копіювання. Різець встановлюють у різцетримачі так, щоб головний кут у плані<р был равен углу уклона конуса а. Длина главной режущей кромки лезвия должна быть на 1... 3 мм больше длины образующей конической поверхности. Резцу сообщают движение подачи в поперечном или продольном направлении. Способ наиболее широко используют для снятия фасок.

Поворотом верхнього супорта. Формоутворення конічних поверхонь поворотом верхнього супорта (рис. 3.3) здійснюється методом слідів. Верхній супорт повертають під кутом до лінії центрів верстата. Рух подачі Вдн(похила подача) задають різцю вручну обертанням рукоятки /. Вісь обертання заготовки збігається із лінією центрів верстата.

З використання копірної лінійки.Формоутворення конічних поверхонь із використанням копірної лінійки (рис. 3.4) здійснюється методом слідів. До станини верстата кріплять плиту 1

з копірною лінійкою 2, якою переміщається повзун 3,

з'єднаний з поперечним супортом верстата 5 тягою 4.

При переміщенні поздовжнього супорта різець, встановлений в різцетримачі на супорті 5, отримує два рухи: поздовжнє від поздовжнього супорта і поперечне від копірної лінійки 2. В результаті складання двох рухів подач різець переміщається вздовж утворює оброблюваної поверхні під кутом до лінії центрів верстата. Кут повороту лінійки, що відповідає куту ухилу конуса, задають по розподілу на плиті 1.

Цей спосіб забезпечує високу точність обробки.

Зміщення задньої бабки в поперечному напрямку.Формоутворення конічних поверхонь усуненням задньої бабки в поперечному напрямку (рис. 3.5) здійснюється методом слідів. Заготівлю встановлюють у центрах під кутом до лінії центрів верстата так, щоб її вісь обертання збігалася з віссю конічної оброблюваної поверхні. Для цього задню бабку верстата зміщують у поперечному напрямку по її напрямних на величину Н = 11% а де I- Довжина конуса. При цьому утворююча конічна поверхня буде паралельна лінії центрів верстата. Обробку проводять, використовуючи рух подачі різця в поздовжньому напрямку. Спосіб не забезпечує високої точності обробки.

Мал. 3.4

Мал. 3.5

Конічним зенкером або розгорткою.Формоутворення конічним зенкером чи розгорткою здійснюється методом слідів. У цьому випадку інструмент закріплюють у пінолі задньої бабки. Від маховика задньої бабки інструмент отримує (вручну) рух подачі у поздовжньому напрямку.

Обробка фасонних поверхонь

До фасонних поверхонь відносять поверхні, що утворює яких може мати будь-яку форму, відмінну від прямої лінії. Фасонні поверхні тіл обертання обробляють точенням.

Фасонні поверхні довжиною не більше 50 мм обробляють спеціальними фасонними різцями, профіль яких визначає форму твірної. Формоутворення поверхні здійснюється шляхом копіювання. При цьому різальний інструмент отримує поперечний рух подачі.

По конструкції фасонні різці поділяють такі типи:

Круглі та призматичні фасонні різці закріплюють у різцетримачі у спеціальних державках, причому круглий різець встановлюють вище лінії центрів верстата на величину до(Див. рис. 3.7).

Довгі фасонні поверхні обробляють прохідними різцями за допомогою фасонного копіра, який аналогічний до копірної лінійки для обробки конічних поверхонь (рис. 3.9). Формоутворення поверхні здійснюється шляхом слідів.

При переміщенні супорта в поздовжньому напрямку Б$ П р різець отримує рух у поперечному напрямку від копіра. В результаті складання цих двох рухів формується фасонна поверхня заготівлі.

Обробку фасонних поверхонь можна виконати контурними різцями (див. тему 2, табл. 2.1) на токарних верстатах з ЧПУ.

Запитання для самоперевірки

Якими способами одержують зовнішні конічні поверхні на токарно-гвинторізному верстаті?

Якими способами можна обробити на токарно-гвинторізному верстаті внутрішню конічну поверхню?

Мал. 3.9

Яким способом обробляють зовнішню конічну поверхню з кутом конуса при вершині 60° і утворює довжиною 100 мм?

Які інструменти використовують для обробки зовнішньої та внутрішньої конічних поверхонь?

Назвіть способи обробки фасонних поверхонь та інструмент.

Якими методами формоутворення одержують конічні та фасонні поверхні точенням?

Т е м а 4. РІЗЬБОНАРІЗАННЯ

Ціль- Вивчення технологічних можливостей способів нарізування різьблень на токарно-гвинторізному верстаті, що застосовується різьбонарізного інструменту; отримання практичних навичок налагодження верстата на нарізування різьблення та самостійної роботи на ньому.

Характеристика різьбонарізування. Види та призначення різьблення

Характеристика різьбонарізування. Види та призначення різьблення

Кінематика формоутворення різьблення

Кінематична схема токарно-гвинторізного верстата моделі 16К20

Налагодження верстата на нарізування різьблення Питання для самоперевірки

Різьбонарізаше- вид лезової обробки різанням, що полягає у освіті різьблення. Різьбленнямназивають гвинтову поверхню певного профілю, утворену на зовнішній або внутрішній поверхні заготовки. При цьому заготівля є тілом обертання (циліндричної або конічної форми).

Мал. 4.1

Різьблення розрізняють за такими ознаками:

за розташуванням - зовнішні та внутрішні;

за профілем - трикутні (рис. 4.1, а, б),трапецеїдальні (рис. 4.1, в), прямокутні (рис. 4.1, г), завзяті (рис. 4.1, д)та круглі (рис. 4.1, е);

по кроку - метричні (крок Рзадається в мм), дюймові (крок Рзадається числом ниток на дюйм; 1 дюйм = 25,4 мм) та модульні - крок різьблення Р = пункт,де т- модуль зубчастого колеса, мм

(Див. тему 8). Метричне різьблення має трикутний профіль з кутом при вершині, рівним 60°, дюймове різьблення - 55°, модульне різьблення має трапецеїдальний профіль з кутом при вершині, рівним 40°;

за кількістю гвинтових канавок - однозахідні та багатозахідні;

у напрямку гвинтових канавок - праві та ліві;

за призначенням - кріпильні та ходові.

Для отримання нерухомих роз'ємних з'єднань застосовують різьби кріплення (трикутного профілю). Метричне різьблення нарізають на кріпильних деталях (гвинт, болт, гайка та ін) і на дрібних ходових гвинтах, дюймову - у трубних з'єднаннях. Для отримання рухомих з'єднань застосовують ходове різьблення. Прямокутне та трапецеїдальне різьблення використовують у ходових гвинтах верстатів та інших механізмах. Кругле різьблення застосовують у кулькових гвинтових передачах; завзяту - у домкратах та гвинтових пресах; модульну – у черв'якових гвинтових передачах.

Кінематика формоутворення різьблення

Різьбонарізання здійснюють поєднанням двох кінематичних методів: копіювання та слідів (див. тему 2, табл. 2.2).

Профіль різьблення створюється копіюванням профілю різальної частини інструменту, а гвинтова лінія утворюється за методом слідів при поєднанні обертального руху заготовки (головний рух різання Р) г) та поступального руху різця (подовжня подача ДД-пр) уздовж її осі. Ці рухи необхідно точно узгодити: за один оборот заготовки інструмент повинен переміститися на крок нарізаного однозахідного різьблення Р н (одна гвинтова лінія на заготівлі) або хід багатозахідного різьблення (хід різьблення дорівнює добутку кроку Р н багатозахідного різьблення на число заходів До).Ця умова забезпечується кінематичним зв'язком шпинделя верстата та ходового гвинта (рис. 4.2).

Рх - та.- ходгтт) штш Р і ■> ите трез&щШ різьби до" - чпе.т шх<м)т резьбы

Мал. 4.2

На токарно-гвинторізних верстатах різьблення можна нарізати різними інструментами: різьбовими різцями, мітчиками, плашками та ін.

Різьбонарізання токарними різьбовими різцями є універсальним способом, що дозволяє нарізати різьблення будь-якого виду.

Схеми нарізування зовнішньої ( а) і внутрішнього (б) різьблення різьбовими різцями показані на рис. 4.3.

Мітчик та плашка використовуються для нарізування різьблення трикутного профілю (рис. 4.4). При нарізанні різьблення плашкою (див. рис. 4.4, а)або мітчиком (рис. 4.4, б) налаштування верстата обмежується встановленням заданої частоти обертання заготовки. Мітчик і плашку встановлюють у спеціальних власниках. У початковий момент інструмент отримує примусову подовжню подачу, яка виконується вручну, на довжину двох-трьох різьбових ниток. Подальше переміщення інструмента відбувається за рахунок самозакручування.

Мал. 4.4

Кінематична схема токарно-гвинторізного верстата моделі 16К20

На верстаті можна нарізати всі види різьблення, розглянуті вище. При нарізуванні різьбовим різцем у верстаті використовують ланцюг головного руху та гвинторізний ланцюг, а при нарізанні мітчиком і плашкою - лише ланцюг головного руху, оскільки подача інструменту здійснюється самозакручуванням.

На рис. 4.5 показано частину кінематичної схеми верстата, що у передачі головного руху різання на заготівлю, але в рис. 4.6 - частина кінематичної схеми, що забезпечує рух подачі інструменту при нарізанні різьблення.

Мал. 4.5

Мал. 4.6

Ланцюг головного руху(див. рис. 4.5) задає обертальний рух шпинделю верстата (вал VI). Від електродвигуна М (ЛГ = 10 кВт, п = 1460 хв -1) через клинопасову передачу і коробку швидкостей шпиндель може отримати 24 різних значення частоти обертання в діапазоні 12,5... 1600 хв -1 (табл. 4.1) і при цьому мати пряме та зворотне обертання.

Гвинторізний ланцюг(ланцюг поздовжньої подачі) узгодить обертальний рух заготовки та поступальне переміщення різьбового різця вздовж осі заготовки так, щоб за один оборот заготовки різець перемістився на крок (якщо різьблення однозахідне) або на хід (якщо різьблення багатозахідне). Початковою ланкою цього ланцюга є шпиндель верстата, далі рух йде через коробку подач. Кінцевою ланкою є ходовий гвинт верстата з кроком Рх - 12 мм (див. рис. 4.2). Налаштування на крок нарізання різьблення проводять за допомогою гітари змінних зубчастих коліс (К, Ь,М, У) та коробки подач (див. рис. 4.6).

Таблиця 4.1

|

Положення рукоятки |

Частота обертання шпинделя при передатному відношенні перебору швидкостей, об/хв |

|||

Рівняння кінематичного балансу гвинторізного ланцюга має вигляд

60 30 25 До М.п 60 " 25 " 45 " Т " ~

де р к. п - передатне відношення коробки подач. Це рівняння використовується при виведенні розрахункових формул з підбору змінних коліс гітари для різьблення з кроком Рн, рівним табличному РТабо відмінним від нього.

Таблиця 4.2

|

пшп, про/хв |

Значення кроку Р т метричної різьби, мм при положенні рукояток коробки подач (див. верстат) |

|||||||||||||||||

Коробка подач (див. рис. 4.6) має два основні кінематичні ланцюги. Один ланцюг служить для нарізування дюймових різьблень. При цьому рух на ходовий гвинт передається, коли муфти Мг, Мз, М 4 і Ме вимкнені, а муфта М5 включена:

28 38 25 / 30 35 28\ 30 18

Пвал1Х ‘28’ 34” 30 \ І 48’ 28’ 35 у 33 ’ 45

Інший ланцюг призначений для нарізування метричних та модульних різьблень. При цьому муфти М2 та Мб вимкнені, а муфти М3, М4 та М5 включені:

28 30 /42 28 35\ 18 / 28\ 15

п В ал1Х "28" 25 \ 30' 35 5 28 ) 45 35) 48

При нарізанні метричних та дюймових різьблень встановлюють змінні зубчасті колеса гітари.

Т"N ~ 86 ’ 64’

а при нарізанні модульних різьблень

К М _ 60 86 Т‘ N “ 73 " 36*

При нарізанні різьблення з кроком Р н, що відрізняється від табличного Рт, Змінні зубчасті колеса гітари підбирають розрахунковим шляхом. Підбір коліс проводять за заздалегідь вибраним значенням передавального відношення коробки подач (приймемо передатне відношення коробки подач рівним одиниці).

Налагоджує верстат на різьблення

Налагодження верстата на різьбонарізування здійснюють у наступному порядку:

п= і-НЮО-60/^хв -1 де V- задана швидкість різання, м/с;<7 - диаметр заготовки, мм. Полученное значение пкоригуємо за табл. 4.1;

за табл. 4.2 визначаємо відповідність заданого кроку різьби, що нарізається, табличному значенню;

якщо заданий крок відповідає табличному, то нарізати різьблення можна без спеціального налаштування, користуючись вказівками на положення рукояток коробки подач, що знаходяться на верстаті;

якщо заданий крок не відповідає табличному (див. табл. 4.2), то для нарізування різьблення необхідно виконати спеціальне налаштування, застосовуючи розрахункову формулу визначення передатного відношення гітари змінних коліс.

Наприклад, для метричного різьблення розрахункова формула має вигляд

К М __ 5 РпТ " лГ " 8 ~Р~Т"

де Рн- крок різьби, що нарізається, Рг- Табличне значення кроку, найближче до кроку різьби, що нарізається.

За результатами розрахунку змінні колеса вибирають з наступного набору: 36, 40, 44, 45, 46, 48, 50, 52, 54, 56, 57, 60, 64, 65, 66, 70, 72, 73, 75, 80 86, 90, 127 (усі зубчасті колеса мають однаковий модуль т = 2 мм).

Нарізання різьблення залежно від кроку Рнпроводять за кілька проходів.

Розрізняють парні та непарні різьблення. Парнийназивають різьблення, у якого відношення кроку (ходу) до кроку ходового гвинта верстата (або навпаки) є цілим числом, а непарною- ту, у якої зазначене ставлення дробове. Цей поділ визначає прийоми налаштування верстата, які використовуються при нарізанні різьблення.

При нарізанні парної різьби після закінчення проходу різець переміщають у вихідне положення вручну або механічно (прискорено) при розімкнутій гайці гайки ходового гвинта. Кінематичний зв'язок шпинделя і ходового гвинта забезпечує можливість включення роз'ємної гайки ходового гвинта при будь-якому положенні різця щодо різьблення і гарантує точне попадання його в канавку різьби, що нарізається.

При нарізанні непарної різьби після кожного робочого проходу різець відводять від заготовки в поперечному напрямку, перемикають супорт на зворотний хід і, не розмикаючи гайку роз'ємну, відводять різець у вихідне положення. Потім різець встановлюють на задану глибину різання та виконують наступний прохід. >

Розглянемо налагодження верстата на прикладі.

приклад.

Потрібно нарізати метричне різьблення з кроком Рн = 5,5мм. Зовнішній діаметр заготовки Р) - 40мм. Матеріал заготовки – конструкційна сталь. Матеріал різця - швидкорізальна сталь. Швидкість різання у = 0,33 м/с.

Рішення".

по заданій швидкості різання розраховуємо частоту обертання шпинделя:

пшп = 1000 60 уЦпІ) = 1000 60 0,33 / (3,14 40) = 159 хв "1.

Отримане значення пшп = 159 хв -1 коригуємо за табл. 4.1. Для налагодження верстата приймаємо найближче до розрахункового табличне значення - п шп = 160 хв -1;

ДоМ_ 5 РЪ_ 5 55 _ 5 55 _ 5 І _ 50 66 Ь ’ N ~ 8 ' Р т ~ 8 " 6 " 8 ' 60 ~ 8 " 12 " 80 " 72"

Числа зубів змінних коліс вибираємо з набору змінних коліс: рис> 4.7

К = 50, Ь = 80, М = 66, N = 72.

Перевіряємо умову зчеплення підібраних змінних зубчастих коліс (рис. 4.7):

|

К + Ь>М + 15; |

||||

|

^ 2 ’ |

||||

|

М+N> Ь+15. |

||||

З конструктивних міркувань зубчасті колеса гітари повинні мати такі значення числа зубів: До < 88, N < 73; До + Ь + М > 260.

підібрані розрахунковим шляхом змінні колеса встановлюємо на верстат. При цьому коробку подач налаштовуємо за допомогою рукояток на крок Рт = 6мм.

Запитання для самоперевірки

Які види різьблення можна нарізати на токарно-гвинторізних верстатах?

Яке різьблення називають парним і яке непарним?

Назвіть прийоми налаштування верстата на нарізування парних і непарних різьблень.

Який різальний інструмент використовують при нарізуванні зовнішніх та внутрішніх різьблень?

Опишіть кінематику нарізування різьблення плашками і мітчиками.

Вкажіть призначення ланцюга головного руху різання.

Вкажіть призначення ланцюга подачі при нарізанні різьблення.

Як здійснюють налаштування верстата на нарізування різьблення з кроком, що дорівнює табличному (див. табл. 4.2)?

Як здійснюють налаштування верстата при нарізанні різьблення з кроком, що відрізняється від табличного?

Як вибирати змінні зубчасті колеса гітари?

Т е м а 5. БАГАТОІНСТРУМЕНТАЛЬНА ОБРОБКА ЗАГОТОВОК

Ціль- вивчення технологічних можливостей багатоінструментальної обробки на токарно-револьверному верстаті, основних вузлів верстата та їх призначення; набуття практичних навичок налагодження верстата та самостійної роботи на ньому.

Характеристика багатоінструментальної обробки

Призначення та особливості конструкції токарно-револьверного верстата

Основні вузли токарно-револьверного верстата моделі 1К341

Встановлення заготовок та різальних інструментів

Налагодження верстата

Запитання для самоперевірки

До основних різальних інструментів, що використовуються при , відноситься різець, геометричні параметри якого визначають його технічні можливості, точність та ефективність обробки. Розбиратися в таких параметрах повинен будь-який фахівець, який вирішив присвятити себе токарній справі, оскільки правильний вибір кутів різця збільшує тривалість експлуатації інструменту, так і продуктивність обробки.

Параметри токарних різців

Будь-який токарний різець утворюють державка, необхідна для фіксації інструменту в тримачі, і робоча головка, що забезпечує різання металу. Для розгляду геометричних параметрів токарного різця за зразок краще взяти прохідний інструмент.

На різальній частині токарного різця даного типу виділяють три поверхні:

- передню (за нею в ході обробки заготівлі здійснюється сходження металевої стружки);

- задні – головну та допоміжну (обидві повернуті своєю лицьовою частиною до оброблюваної деталі).

Кромка інструменту, звана ріжучою (і яка безпосередньо бере участь у обробці), утворена перетином його передньої та головної задньої поверхонь. У геометрії токарного різця виділяють і допоміжну ріжучу кромку. Вона відповідно утворена перетином передньої поверхні з допоміжною задньою.

Точку, в якій перетинаються головна та допоміжна ріжучі кромки, прийнято називати вершиною різця. Остання при різанні металу зазнає колосальних навантажень, що призводять до її поломки. Щоб підвищити стійкість вершини різця, її в процесі заточування не загострюють, а трохи заокруглюють. Це вимагає введення такого параметра як радіус при вершині. Є ще один спосіб збільшення стійкості вершини токарного різця - формування перехідної ріжучої кромки, що має прямолінійну форму.

Найважливішими геометричними параметрами різців для токарної обробки є кути, які визначають взаємне розташування поверхонь інструменту. Параметри кутів варіюються залежно від різновиду токарного різця та від інших чинників:

- матеріалу виготовлення інструменту;

- умов його роботи;

- характеристик матеріалу, який належить обробляти.

Кути різців для токарної обробки

Щоб правильно визначати кути токарного інструменту, їх точні величини їх розглядають у так званих вихідних площинах.

- Основна площина паралельна напрямкам подач токарного різця (подовжньої та поперечної) та збігається з його опорною поверхнею.

- Площина різання включає головну ріжучу кромку і проходить по дотичній до поверхні обробки. Ця площина перпендикулярна до основної.

- Головна січна площина перетинає головну ріжучу кромку і розташовується перпендикулярно до проекції, яку дана кромка відкладає на основну площину. Є ще й допоміжна площина січного типу, яка, відповідно, перпендикулярна до проекції, що відкладається на основну площину допоміжною ріжучою кромкою.

Як уже говорилося вище, вимірюються саме в даних площинах і ті з них, які вимірюють у площині, яка називається головною січною, позначають як головні. Це, зокрема, головний передній, головний задній кути, а також кути загострення та різання.

Одним з найважливіших вважається головний задній кут токарного різця, який мінімізує тертя, що виникає при взаємодії задньої поверхні інструмента з деталлю, яку в даний момент обробляють (а отже, зменшує нагрівання різця та продовжує термін його служби). Утворюється цей кут поверхнею різця (головною задньою) та площиною різання. Вибираючи даний кут під час заточування інструменту, враховують тип обробки та матеріал заготовки. При цьому слід знати, що сильне збільшення розміру заднього кута призводить до швидкого виходу з ладу токарного різця.

Міцність та стійкість ріжучого інструменту, зусилля, що виникають у ході обробки, визначаються параметрами переднього кута. Він знаходиться між передньою поверхнею токарного різця та площиною, в якій розташована головна ріжуча кромка (ця площина перпендикулярна площині різання). При заточенні токарного різця враховують ряд факторів, що впливають на величину даного кута:

- матеріал заготівлі та самого інструменту;

- форму передньої поверхні;

- умови, у яких різець використовуватиметься.

Збільшення значення переднього кута, з одного боку, дозволяє покращити чистоту обробки, а з іншого – провокує зниження міцності та стійкості токарного різця. Такий кут, що отримується в результаті заточування, може мати позитивне та негативне значення.

Токарні різці з передніми кутами, які мають негативні значення, відрізняються високою міцністю, але виконувати обробку такими інструментами важко. Зазвичай заточування з переднім кутом, який має позитивне значення, використовують, коли має бути обробка заготовки з в'язкого матеріалу, а також коли матеріал виготовлення інструменту відрізняється високою міцністю.

Різці з передніми кутами, що мають негативне значення, застосовують при обробці матеріалів з високою твердістю і міцністю, при виконанні переривчастого різання, коли матеріал виготовлення інструменту не має достатньої міцності на вигин і погано сприймає ударні навантаження.

Параметрами, що характеризують геометрію різця для токарної обробки, також є кути різання та загострення. Кут різання, величина якого може змінюватись в межах 60–100 0 знаходиться між поверхнею інструменту, званої передньої, і площиною різання.

Величина даного кута безпосередньо залежить від твердості, якою володіє метал, що обробляється: чим вона вище, тим більше його значення. Кут загострення повністю відповідає своїй назві, він вимірюється між головною передньою та головною задньою поверхнями інструменту та характеризує ступінь загострення його вершини.

Характеризують токарний різець та кути в плані. Це головний, що вимірюється між напрямком поздовжньої подачі та проекцією, яку відкладає головна ріжуча кромка на основну площину, і допоміжний, що утворюється проекцією допоміжної ріжучої кромки на основну площину та напрямком поздовжньої подачі.

При заточуванні зазначені кути вибираються не довільно, а залежно від типу токарної обробки та жорсткості, якою володіє система «верстат – інструмент – заготівля». Так, обробку більшої частини металів можна проводити інструментами з головним кутом у плані, що дорівнює 45 0 , але тонкі та довгі заготовки слід обробляти різцями, у яких величина цього кута знаходиться у проміжку 60–90 0 . Це необхідно для того, щоб виключити прогин та тремтіння деталі.

Допоміжний кут у плані одночасно корелює з чистотою обробки та зі стійкістю різця. З його зменшенням зростає чистота обробки та збільшується стійкість інструменту.

Крім розглянутих вище геометрії токарних різців розрізняють кути.

Елементи різця завжди можна знайти і в інших різальних інструментах (свердлах, фрезах, протяжки, розгортки).

Різець складається з стрижня і ріжучої частини (головки), що виготовляються заразом.

Стрижень також призначений для закріплення різця в різцетримачі супорта верстата.

Мал. 4 Поверхні та елементи різця.

Розрізняють такі елементи різальної частини різця:

1. передня поверхня, якою сходить стружка;

2. головна задня поверхня, звернена до поверхні різання;

3. допоміжна задня поверхня, звернена до обробленої поверхні заготовки;

4. головна ріжуча кромка, утворена перетином передньої та головної задньої поверхнями (вона здійснює основну роботу різання).

5. допоміжна ріжуча кромка, утворена перетином передньої та допоміжної задньої поверхнями;

6. вершина різця – точка перетину головної та допоміжної ріжучих кромок.

Для розгляду статичних кутів різця (кутів заточування) необхідні такі умови: вершина різця розташована по висоті на рівні осі заготовки і стрижень різця перпендикулярний осі заготовки. Кути різця визначають працездатність різця, взаєморозташування поверхонь і ріжучих кромок щодо поверхонь, що обробляються. Кути різця розглядають в головній і допоміжній площинах, що січуть, і в плані.

Головна січна площина різця – площина, перпендикулярна до проекції головної ріжучої кромки на основну площину та основну площину

Допоміжна січуча площина різця – площина, перпендикулярна до проекції допоміжної ріжучої кромки на основну площину та основну площину. Основною площиною для токарного різця є нижня опорна поверхня стрижня (державки) різця.

У головній січній площині розглядаються такі кути: рис. 5.

У головній січній площині розглядаються такі кути: рис. 5.

Мал. 5 Кути різця в площинах, що січуть.

a - головний задній кут розташований між головною задньою поверхнею різання і площиною різання (площина різання – площина, що стосується поверхні різання в місці торкання головної різальної кромки).

Може мати значення від 6...120.

b - кут загострення, розташований між передньою та головною задньою поверхнями. Його значення залежить від величини кутів a і g.

g - передній кут, розташований між передньою поверхнею і нормаллю до площини різання, може бути позитивним і негативним

мати значення від -8 до +250.

d - кут різання, розташований між передньою поверхнею та площиною різання, є сумою кутів (a + b).

У допоміжній січній площині розглядаються допоміжні кути a 1 , 1 , 1 , 1

Під час розгляду прохідного різця зверху (у плані), видно такі кути різця: (Рис. 5).

j - головний кут у плані розташований між проекцією головної ріжучої кромки на основну площину та напрямом прямої поздовжньої подачі. Він визначає співвідношення між радіальною та осьовою силами різання.

j 1 – допоміжний кут у плані розташований між проекцією допоміжної ріжучої кромки на основну площину та напрямом зворотної поздовжньої подачі. У чистових різців j1 → 0.

e - кут при вершині різця утворений перетином головної та допоміжної ріжучих кромок.

l - кут нахилу головної ріжучої кромки розташований між головною ріжучою кромкою та лінією, проведеної в площині різання через вершину різця паралельно основної площини. (Рис.6), l вважається позитивним, коли вершина різця є нижчою точкою ріжучої кромки; негативним, коли вершина різця є найвищою точкою ріжучої кромки; рівним нулю, коли головна ріжуча кромка паралельна до основної площини. Кут нахилу головної ріжучої кромки визначає напрямок сходу стружки, частіше він дорівнює нулю.

l - кут нахилу головної ріжучої кромки розташований між головною ріжучою кромкою та лінією, проведеної в площині різання через вершину різця паралельно основної площини. (Рис.6), l вважається позитивним, коли вершина різця є нижчою точкою ріжучої кромки; негативним, коли вершина різця є найвищою точкою ріжучої кромки; рівним нулю, коли головна ріжуча кромка паралельна до основної площини. Кут нахилу головної ріжучої кромки визначає напрямок сходу стружки, частіше він дорівнює нулю.

Мал. 6 Кут нахилу головної ріжучої кромки.

Розглянуті кути різця є статичними, тобто їх значення визначено при нерухомому стані різця та заготовки. При токарній обробці заготівля обертається, а різець рухається прямолінійно, постійно викривляючи поверхню різання (оскільки подача постійна), але площина різання є дотичною до поверхні різання, тому вона повертається в просторі слідом за поверхнею різання, величина повороту залежить від величини подачі.

Кути a та g вимірюються щодо площини різання, тому їх значення змінюються у процесі обробки. Кут зменшується, а кут збільшується.

Зміни a та g залежать від величини подачі та діаметра заготовки.

Контрольні питання:

1. Як поділяються різці за призначенням?

2. Які матеріали застосовуються для різальної частини різців?

3. Що означають поняття - "правий різець", "лівий різець"?

4. Як поділяються різці по конструкції?

5. Які кути різця розглядаються у головній січній площині?

6. Які кути різця розглядаються у допоміжній січній площині?

7. Які кути різця розташовані у плані?

8. Де розташований передній кут різця?

9. Як і навіщо проводиться закріплення заготовки лише у патроні?

10. Чому виникає необхідність закріплення заготівлі у центрах?

11. Чи утворюється конічна поверхня, якщо повернути верхню поворотну частину супорта разом із різцем на деякий кут, але використати механічну поздовжню подачу?

12. Чому різці для обробки внутрішніх поверхонь встановлюють паралельно осі заготовки?

13. Чому перед обробкою необхідно торкатися поверхні різцем і зафіксувати показання лімба в цей момент?

14. Чому при обробці конічної поверхні з використанням верхньої поворотної частини супорта якість поверхні незадовільна?

15. Що може статися, якщо відрізання робити на значній відстані від патрона при закріпленні заготівлі малого діаметра тільки в патроні?

Література:

1. Горбунов Б.І. Обробка металів різанням. - М.: Машинобудування, 1981. 287 с., Іл. с. 17…20.

6. Технологія конструкційних матеріалів / А. М. Дальський, І. А. Арутюнова, Т. М. Барсукова та ін. За заг. ред. А. М. Дальського. М: Машинобудування, 1985.-448 с., іл. с. 446…470

Тема 3: Режими різання

Ціль:Вивчити параметри, що становлять режим різання, їх впливом геть якість обробки.

1. Глибина різання.

2. Подання.

3. Швидкість різання.

Кути заточуванняділять на головні, допоміжні, кути в планіі кути нахилу головної ріжучої кромки.

Головними є кути(рис. 10) α, β, γ, δ, допоміжним-кут α 1 кутами в плані φ і φ 1 , кутом нахилу головної ріжучої кромки λ.

Головні кути різця (рис. 10 б) вимірюються в головній січній площині, перпендикулярній до площини різання і основної площини.

Головним заднім кутом α (альфа) називається кут між головною задньою поверхнею та площиною різання.

Кутом загострення β (бета) називається кут між передньою та головною задньою поверхнями різця.

Переднім кутом (гама) називається кут між передньою поверхнею різця і площиною, перпендикулярною до площини різання, проведеної через головну ріжучу кромку.

Кутом різання (дельта) називається кут між передньою поверхнею різця і площиною різання.

Мал. 10. Кути заточування різця: а -у плані, б - головні, в - нахилу головної ріжучої кромки

Кути у плані (рис. 10, а).

Головним кутом у плані φ (фі) називається кут між проекцією головної ріжучої кромки на основну площину та напрямом подачі.

Допоміжним кутом у плані φ 1 називається кут між проекцією допоміжної ріжучої кромки на основну площину та напрямом подачі.

Кутом при вершині у плані ε (епсілон) називається кут між проекціями ріжучих кромок на основну площину.

Кутом нахилу головної ріжучої кромки (лямбда) називається кут, утворений ріжучою кромкою і лінією, проведеної через вершину різця паралельно основної площини. Кут вимірюється в площині, що проходить через головну ріжучу кромку перпендикулярно до основної площини, і вважається позитивним, коли вершина різця є нижчою точкою ріжучої кромки; негативним, коли вершина різця є найвищою точкою ріжучої кромки і дорівнює нулю при паралельності головної ріжучої кромки і основної площини (рис. 10, в).

Призначення кутів заточування різця.

Робоча частина різця, що є ріжучою, є клин. Подібно клину, що врізається в металевий брус під дією сили Р і розрізає його на частини (рис. 11, а), різець знімає шар металу з заготовки, що обробляється (рис. 11, б).

Мал. 11. (а) та різця (б)

Сторони, що утворюють клин, розташовані під деяким кутом β, який називається кутом загострення. Чим менший кут загострення, тим легше клин врізається в метал, але зі зменшенням кута загострення міцність клина (різальної частини інструменту) знижується, відбувається фарбування. Ця обставина змушує підбирати кут загострення β в залежності від твердості та міцності матеріалу, що обробляється.

Робота різця відрізняється від роботи клину тим, що головна задня поверхня різця частково звільнена від тертя (див. рис. 11, б). Головний задній кут αзабезпечується заточуванням різця та його установкою.

Головний задній кутполегшує роботу різця та зменшує його нагрівання, що значно подовжує термін служби різця. Величина заднього головного кута 5-8 °.

В процесі роботи під дією сили різання P р різальне лезо врізається в заготовку і відокремлює шар металу, що сходить по передній поверхні у вигляді стружки. Зі збільшенням переднього кута полегшується врізання різця в метал, зменшуються деформації зрізаного шару, зусилля різання, отже, і витрата енергії на зрізання одного і того ж шару металу, покращуються сход стружки та якість обробленої поверхні. Разом з тим збільшення переднього кута призводить до зменшення кута загострення β, а отже, і зменшення його міцності. Тому для обробки твердих металів різець заточують з меншим переднім кутом, а при обробці м'яких, в'язких металів з великим.

Головний кут у плані φ(див. рис. 10) впливає на тривалість роботи різця між його переточками, на чистоту поверхні, на зусилля різання, на товщину а і на ширину b зрізу (рис. 12).

Мал. 12. Елементи різання:а - при струганні, б - при довбання

Допоміжний кут у плані φ 1(див. рис. 10) в основному впливає на тепловідведення, а отже, і на тривалість роботи різця між переточками.

Кут нахилу головної ріжучої кромки λу стругальних різців, що працюють з ударним навантаженням, оберігає вершину різця - найслабшу частину його - від передчасного руйнування. При позитивному куті заточування основне ударне навантаження посідає кілька віддалені від вершини різця точки ріжучої кромки.